Schwindungs- & Verzugsanalysen

Für Produktentwickler und Werkzeugmacher ist es wichtig, sich mit der Schwindung und dem Verzug von Bauteilen auseinanderzusetzen: Erstellt man mit Hilfe des Spritzgussverfahrens etwa Bauteile aus Kunststoff, kann es beim Abkühlen des Materials zu einer Schwindung des Volumens kommen. In der Folge verzieht sich das Bauteil, was eine Weiterverarbeitung und spätere Nutzbarkeit des Werkstücks unmöglich machen kann.

Was bedeutet “Schwindung”?

Von Schwindung, auch Kontraktion genannt, spricht man dann, wenn sich das Volumen eines Werkstückes oder eines Materials verringert, ohne dass man Material aus dem Werkstück herausnimmt oder Druck auf die Baustoffe ausübt. Das Volumen wird also weniger, obwohl das Werkstück keiner Fremdeinwirkung ausgesetzt ist. Zur Schwindung kommt es etwa beim Trocknen und Abkühlen von Materialien oder in Folge von chemischen und physikalischen Prozessen. Ein anschauliches Beispiel hierfür ist Holz: Wird ein Holzscheit nass, dann quillt das Material auf, das Volumen also steigt. Legt man das Holzstück jedoch zum Trocknen in die Sonne, wird sich das Volumen verringern. In diesem Fall spricht man dann von Schwindung.

Es kann aber auch bei anderen Materialien, wie etwa Kunststoff und Metall, zur Kontraktion kommen. Wenn sich im Herstellungsprozess das Volumen von Bauteilen verringert, kann das gravierende Folgen haben: Die Werkstücke und Bauteile verziehen sich in Folge der Schwingung, sodass sie sich nicht mehr gut weiterverarbeiten lassen.

Wann spricht man von Verzug?

Liegt innerhalb eines Kunststoff-Bauteils eine unregelmäßige Schwindung vor, wird es von der in der Gußform abgebildeten Form abweichen. Ist dies der Fall, spricht man von einem Verzug des Bauteils. In den meisten Fällen ist dafür eine unzureichende Kühlung, die verwendete Geometrie oder die Faserorientierung des Bauteils verantwortlich. Wird ein Spritzgießbauteil produziert, entstehen Spannungen im Formteil. Die Höhe der Spannungen ist dabei von der Prozessführung, der Temperaturgeschichte und der Schwindungsbehinderung in der Gußform abhängig.

Je nachdem, wie sich die Spannung im Bauteil verteilt, kann es zu unterschiedlich ausgeprägten Schwindungs- und Verzugseffekten kommen: Das Material kann stellenweise einfallen, es kann zu einer linearen Schwindung sowie zu Eigenspannung und Verzug kommen. Um dies zu verhindern, müssen die Formteile und Werkzeuge einer Optimierung unterzogen werden. Ohne diese Optimierung würden viele Bauteile nämlich einen gravierenden Verzug vorweisen. Zu diesem Zweck bedienen sich Produktentwickler und Werkzeugmacher im Vorfeld der Verzugsanalyse. Diese hilft dabei, die durch Schwindung entstehenden Maßunterschiede zwischen Werkzeug und Formteil zu prognostizieren. Bei spritzgegossenen Bauteilen lässt sich der Verzug in der Regel niemals ganz vermeiden, allerdings kann man ihn durch die richtigen Maßnahmen beherrschen und in Grenzen halten.

Wie lässt sich die Schwindung reduzieren?

Bauteile aus Kunststoff können sich verziehen, wenn das Ausgangsmaterial unregelmäßige Schwindungen aufweist. Dazu kann es etwa dann kommen, wenn zuvor erhitztes Material abkühlt. Während der Nachdruck auf das Material einwirkt, kann man die Schwindung durch das zusätzliche Hinzuführen von Material ausgleichen. Ist die Zufuhr von weiterem Material nicht mehr möglich, muss man die Schwindung des Bauteils im Werkzeug vorhalten. Weist dein komplettes Bauteil eine ungleichmäßige Schwindung auf, kommt es dadurch zum Verzug des Bauteils. Die Verzugsanalyse bzw. die Verzugssimulation kann dabei helfen, Schwachstellen des Bauteils im Vorfeld zu klären und zu korrigieren, um Schwindung und Verzug so gut wie möglich zu vermeiden.

Verzugsanalyse

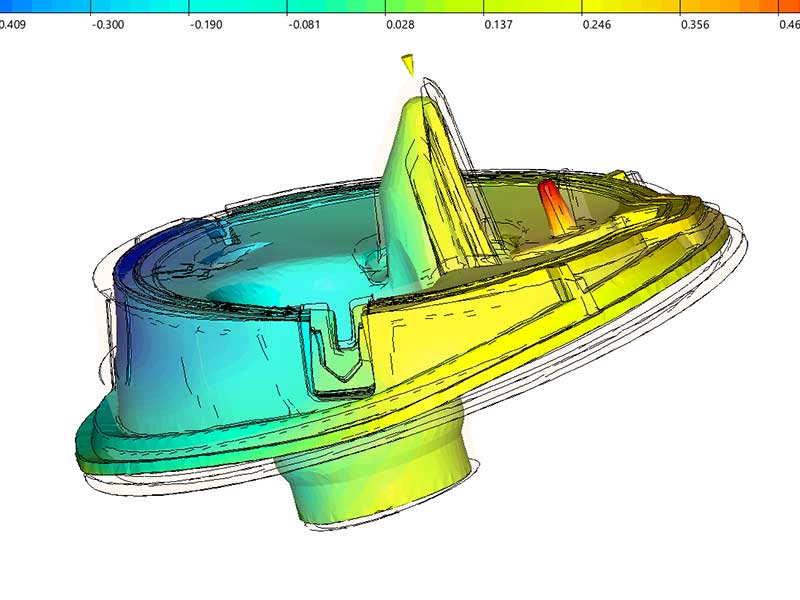

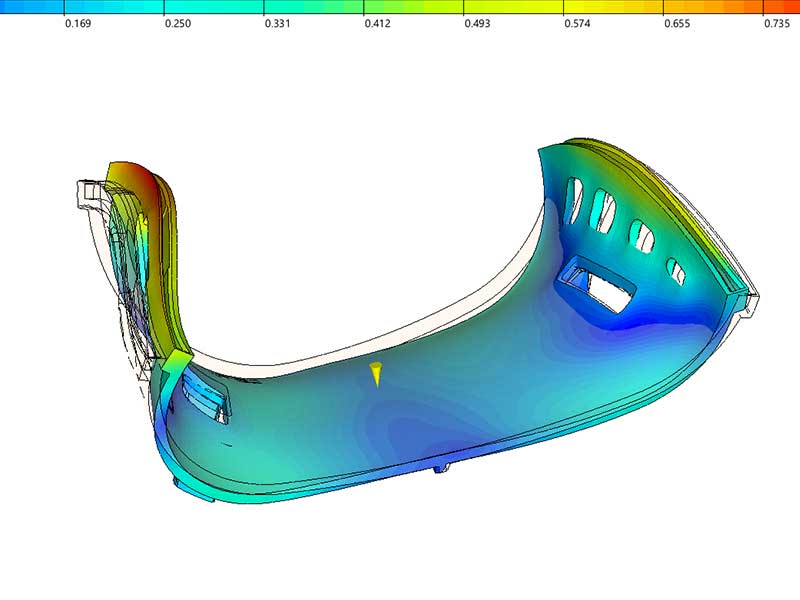

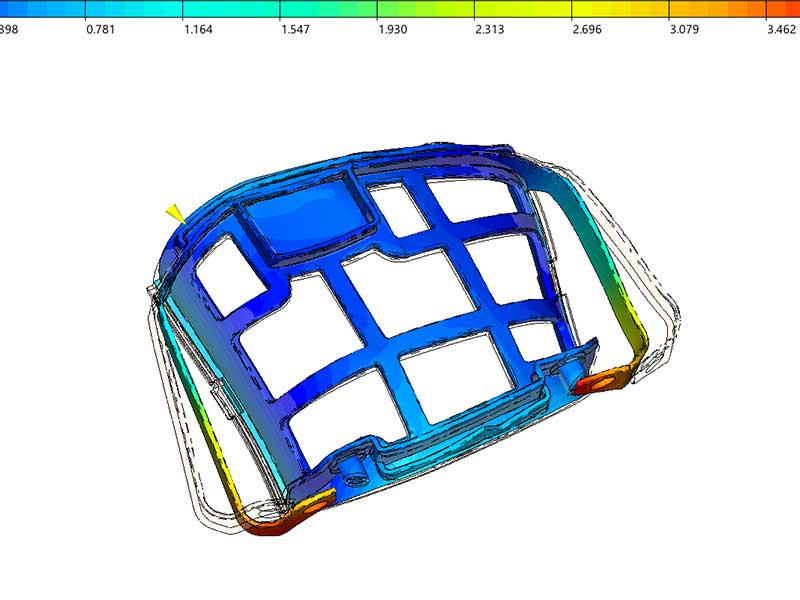

Bei der Verzugsanalyse wird die Schwindung eines Bauteils simuliert, sodass man erkennen kann, an welchen Stellen des Bauteils es zu welchen Schwingungen kommen kann. Auf Grundlage dessen lassen sich dann Lösungsansätze entwickeln, um die Schwindung des Bauteils zu minimieren und den Verzug des Werkstücks zu reduzieren. Mit Hilfe von dreidimensionalen Spritzgußsimulationen lassen sich die Spannungsverteilung im Kunststoffbauteil und der Verzug des Bauteils berechnen. Ob der Verzug so minimal ausfällt, dass er keine großen Folgen hat oder ob er inakzeptabel hoch ausfällt, ist dabei von der Eigenspannung und von der Steife des Bauteils abhängig. Die Steife des Bauteils wird dabei von dem E-Modul und der geometrischen Steifigkeit geprägt. Die Verzugsanalyse liefert dem Produktentwickler und Werkzeugmacher die Möglichkeit, im Vorfeld Problemstellen für den Verzug offen zu legen und abzubauen. Das spart nicht nur Zeit, sondern bringt auch Vorteile hinsichtlich der Produktionskosten mit sich.

Verzugssimulation

Im Rahmen einer Spritzgießsimulation lassen sich geometrische Veränderungen des Bauteils berechnen. Die Berechung erfolgt, bis das Bauteil auf Raumtemperatur abgekühlt ist und beruht auf dem spezifischen Verhalten des jeweiligen Materials. Bei dieser Verzugssimulation werden alle Effekte auf das Bauteil berücksichtigt, denen es in den vorhergehenden Phasen der Produktion ausgesetzt ist, wie etwa die Temperierung des Werkzeugs, Füllphase, Nachdruckphase und Schwindung.

Außerdem findet bei der Verzugsanalyse bzw. -simulation von Kunststoffbauteilen auch die Faserorientierung von faserverstärkten Materialien Berücksichtigung. Auf diese Weise nämlich lassen sich anisotrope Schwindung und Verzug aufzeigen und Einflussfaktoren analysieren, die von der Thermik und der Faserorientierung abhängig sind.

Vorteile der Verzugssimulation

Durch die Verzugssimulation lassen sich spätere, schwindungsabhängige Probleme des Bauteils vermeiden. Damit wird auch die Nacharbeit am Werkzeug reduziert, da man den Prozess schon vor der seriellen Produktion optimieren und feintunen kann. Außerdem können aufwendige Versuche zur Berechnung der Prozessparameter vermieden werden und alle Varianten schnell miteinander verglichen werden. In letzter Instanz können Produktentwickler und Werkzeugmacher durch die Verzugsanalyse Zeit sowie Kosten sparen und die Herstellungsabläufe optimieren.

Dienstleistungen aus dem Bereich der Verzugsanalyse

- Durch die Änderung der Bauteilgeometrie können wir Ihnendir helfen, den Verzug der die Schwingung deiner Bauteile zu verringern. Gerne beraten wir Sie diesbezüglich ausführlicher.

- Auch können wir denie VerzugSchwindung durch eine Erarbeitung von Nachdruckprofilen reduzieren.

- Wir können Anpassungen am Verteilersystem vornehmen, um die Faserrichtung Ihrer Werkstücke zu ändern und so die Schwindung zu verringern.

- Die Einbringung von Fließhilfen kann ebenfalls dabei helfen, Schwindung und Verzug so gut wie möglich zu minimieren.

- Wir bieten Schwindungs- und Verzugsanalysen mithilfe unseres FEM Tools an Verzugsanalysen und Verzugssimulationen an.

- Wir berechnen die Vorhaltungen ihrer Werkzeuge, auch Bombierung genannt.

- Gerne beraten wir Sie auch hinsichtlicher Umgestaltung und Optimierung Ihrer Bauteile.

- Selbiges gilt für die Optimierung der Kühlungsverläufe im Werkzeug (siehe auch Thema konturnahe Kühlung)en und der Nachdruckphase.

Kontakt

Bitte nehmen Sie Kontakt zu uns auf, wir werden uns dann umgehend bei Ihnen melden.

Ihre Nachricht

*Pflichtfeld