Konturnahe Kühlung

Die konturnahe Kühlung stellt eine praktische Lösung bei Problemen der Temperaturverteilung von Formteilen dar. Beim Spritzguss kann die Zykluszeit mit Hilfe dieser Technik maßgeblich verkürzt werden. Auch liefert sie eine bessere Qualität der Formteile, in dem die konturnahe Kühlung den Verzug, den Ausschuss und die Schroffheit der Oberfläche reduziert. Durch das Zeitersparnis, das die konturnahe Kühlung mit sich bringt, können auch die Betriebskosten gesteigert werden. Nachfolgend erklären wir Ihnen, was Sie rund um die konturnahe Kühlung wissen müssen.

Was bringt die konturnahe Kühlung?

Wie viel Umsatz Ihr Unternehmen macht, wird maßgeblich davon beeinflusst, wie schnell der Spritzgussprozess abläuft. Je mehr Zeit Sie hier einsparen, desto schneller können Sie sich neuen Projekten widmen und den Umsatz maximieren. Hier gilt also die Binsenweisheit: Zeit ist Geld. Ein Gros der Zykluszeit wird dabei von der Kühlung eingenommen – aus diesem Grund sollte man diese optimieren, um die Effizienz der Produktion zu steigern. Die Praxis der konturnahen Kühlung stellt hier eine ideale Lösung dar, da sie die Zykluszeit mitunter um bis zu 70 Prozent reduzieren kann. In ihren Anfängen jedoch waren die Techniken, mit denen sich Kanäle zur konturnahen Kühlung fertigen ließen, zu unfelxibel und zu teuer. Mittlerweile aber sind auch hier die Prozesse optimiert und erschwinglich geworden. Das ist den neuen, additiven Fertigungsverfahren zu verdanken, die nicht nur die Firmeneffizienz steigern, sondern auch die Produktionskosten senken.

Wie arbeitet die konturnahe Kühlung?

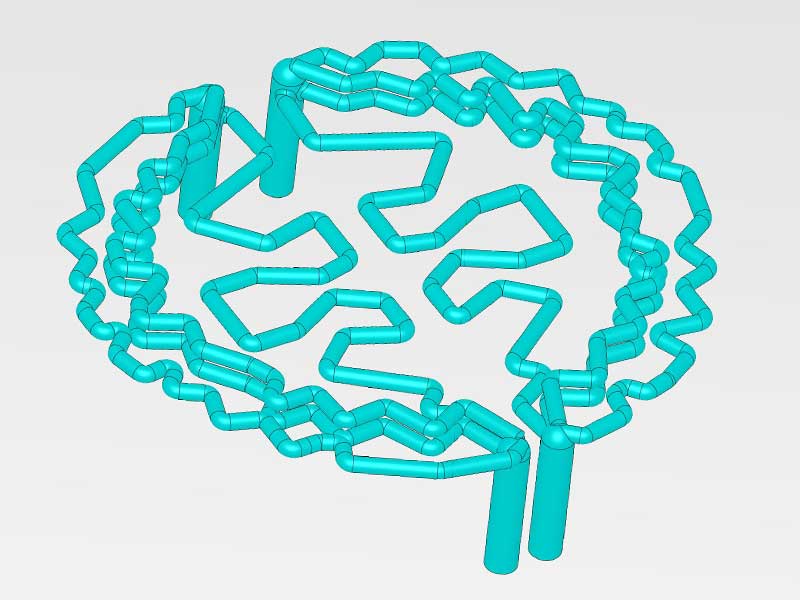

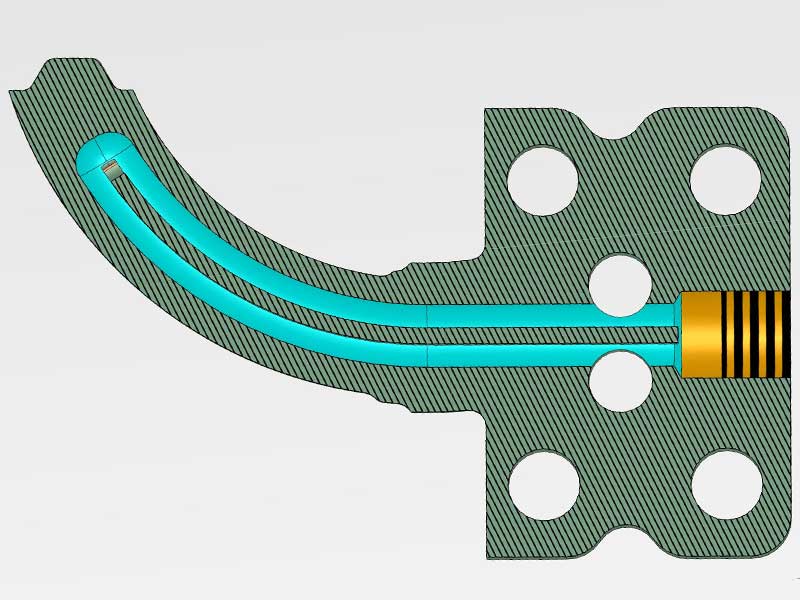

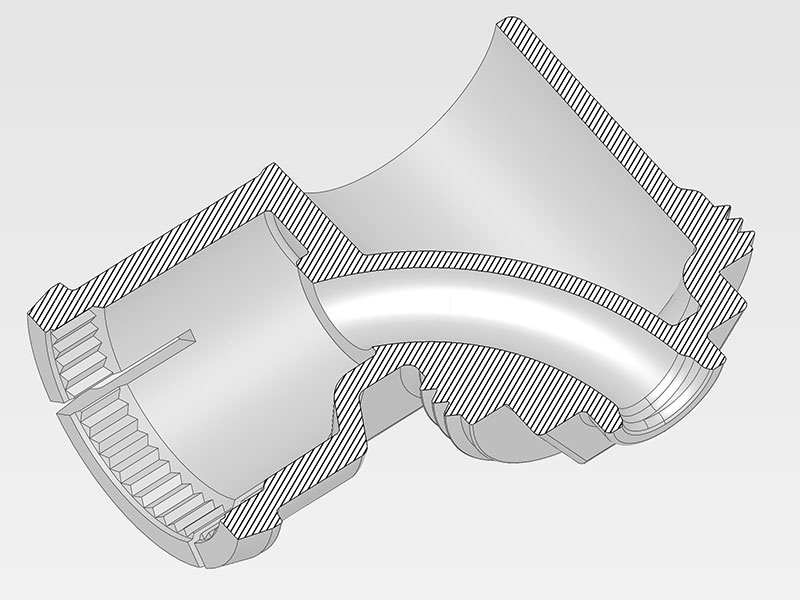

Auch wenn die konturnahe Kühlung seit geraumer Zeit ordentlich Aufwind hat, existiert das Konzept im Grunde schon sehr lange. Die Grundlage der konturnahen Kühlung ist dabei eine Problemstellung, die vielen Produktentwicklern und Werkzeugmachern vertraut sein dürfte: Konventionelle Kühlkanäle weisen mitunter spitze Ecken oder extrem dünne Innenkonturen auf, in denen bzw. entlang derer man kaum fräsen oder bohren kann. Die Idee zur konturnahen Kühlung entstand daher, weil man nach einer Lösung suchte, um Wärme auch aus unregelmäßigen Geometrien gleichmäßig abzuführen. Dafür werden bei der konturnahen Kühlung die Hohlräume der Gussformen von gekrümmten Kühlkanälen umschlossen, die optimal an die Kontur des Formteils angepasst werden. Diese Kühlkanäle befinden sich in einem konstanten Abstand zur Oberfläche des Werkzeugs und können auch sonst unzugängliche Bereiche problemlos erreichen, ohne dabei mit Spannschrauben, Auswerferstiften oder anderen Elementen in Berührung zu kommen.

Die Fertigung solcher Kühlkanäle war anfangs jedoch noch sehr teuer, weil man dafür auf komplexe Techniken, wie das Vakuumlöten, zurückgriff. Mittlerweile aber gibt es additive Fertigungstechnologien – etwa das direkte Metall-Lasersintern (DMLS) – deren Kosten relativ überschaubar ausfallen. Beim DMLS wird ein metallisches Pulver mit Hilfe eines Lasers Schicht für Schicht geschmolzen. Auf diese Weise lassen sich aus CAD-Dateien schnell fertige Bauteile herstellen.

Das Metall-Lasersintern fällt dabei nicht nur kostengünstig aus, sondern eignet sich auch für die Fertigung beliebiger Geometrien. Mit Blick auf die Kühlung heißt das, dass es bei der Konstruktion von Kühlsystemen nicht mehr darauf ankommt, dass sich die Kanäle tatsächlich bohren oder fräsen lassen.

Faktoren der konturnahen Kühlung

Wenn man das Kühlsystem optimieren möchte, sollte man vor allem vier Faktoren beachten: Die Wandstärke, die Temperaturleitfähigkeit, die Werkzeugtemperatur sowie Tiefe und Abstand.

- Die Wandstärke

Hinsichtlich der Wandstärke gilt folgende Faustregel: Je höher die Wandstärke des Formteils ausfällt, desto länger beträgt die Abkühlzeit. Materialien mit einer Wandstärke von einem Millimeter etwa kühlen schon innerhalb von fünf Sekunden ausreichend ab. Materialien mit einer Wandstärke von fünf Millimetern hingegen benötigen bereits eine Abkühlzeit von 40 bis 75 Sekunden. - Die Temperaturleitfähigkeit

Je niedriger die Temperaturleitfähigkeit eines Materials ausfällt, desto mehr Zeit wird benötigt, um Wärme aus einer Kunststoffschmelze abzuleiten. Daher ist das Verhältnis zwischen Wärmeleitfähigkeit und Wärmekapazität für die konturnahe Kühlung von großer Bedeutung. - Die Werkzeugtemperatur

Wenn die Temperatur eines Werkzeugs hoch ausfällt, kann das den Druck während der Füllphase reduzieren und gleichzeitig die Oberflächengüte verbessern. Auf der anderen Seite können hohe Werkzeugtemperaturen dafür sorgen, dass sich die Abkühlzeit um das Doppelte oder Dreifache erhöht. - Tiefe und Abstand

Die Tiefe und der Abstand der Kühlkanäle sollte so ausfallen, dass der Temperaturunterschied auf der Oberfläche des Werkzeugs so gering wie möglich ausfällt. Bei teilkristallinen Materialien sollte der Temperaturunterschied nicht höher als 5 °C sein, bei amorphen Materialien solle er nicht mehr als 10 °C betragen. Wenn viele Kühlkanäle nebeneinander und knapp unter der Werkzeugoberfläche verlaufen, wird dadurch die Abkühlung beschleunigt und eine einheitliche Temperatur gewährleistet.

Anhand der genannten Faktoren lassen sich Schlüsse darauf ziehen, wie Temperaturabweichungen in Formteilen entstehen und wie sie vermieden werden können. In der Regel kommt es zu Temperaturabweichungen, weil das Volumen des Formteils kernseitig schwindet. Das liegt daran, dass in einzelnen Bereichen des Teils nicht genug Platz für die benötigten Kühlkanäle vorhanden ist oder weil manche Kanäle mehr Wärme ableiten, als dies bei den restlichen Kanälen der Fall ist.

Diese Problem lässt sich in der Regel dadurch beheben, dass man zwei verschiedene Temperatursteuerungen verwendet, auf der Kernseite des Formteils ein Material einsetzt, das weniger Wärme leitet, oder indem man die Abstände zwischen den Kanälen und der Kavität variiert. In den meisten Fällen schaffen diese Lösungen eine schnelle Abhilfe. Bei einigen Teilen aber reichen diese Maßnahmen nicht aus – dann stellt die konturnahe Kühlung eine effiziente Alternative dar.

Vorteile der konturnahen Kühlung

- Durch die gezielte Abfuhr der Wärme an Stellen, an denen die Hitze entsteht, kann die Erstarrungs- bzw. Zykluszeit maßgeblich verkürzt werden.

- Da sich mit Hilfe der konturnahen Kühlung ein Kaltfluss durch partielle Temperierung vermeiden lässt, kommt es zu keinen örtlichen, teilweisen Erstattung des Materials.

- Bei der konturnahen Kühlung kommt es zu weniger Schmiermitteln durch Minimalmengenschmierung und zu einer Reduzierung von Ziehriefen. Dadurch kann dir die konturnahe Kühlung zu einer besseren Oberflächenqualität deiner Formteile verhelfen.

- Mit Hilfe der konturnahen Kühlung können materialsparende Geometrien in der Gussform erstellt werden, da die Formgestaltung nicht mehr dem Stahlblock unterliegt. Außerdem weisen die Form und die Einsätze auf Grund der gleichmäßigen und steuerbaren Temperierung längere Standzeiten auf.

- Durch das planmäßige Abführen der Wärme über in sich geschlossene Kreisläufe kann die aufgebrachte Energie zurückgewonne werden. Außerdem fällt die Taktzahl bei der konturnahen Kühlung höher aus, wodruch sich die Formen schneller aufheizen.

- Bei der konturnahe Kühlung muss weniger Wasser verwendet werden, was eine erhebliche Entlastung der Umwelt darstellt. Außerdem wird durch diese Technik eine saubere Arbeitsumgebung gewährleistet. Das wiederum reduziert den gesundheitsschädlichen Austritt von Kühlschmiermitteldämpfen.

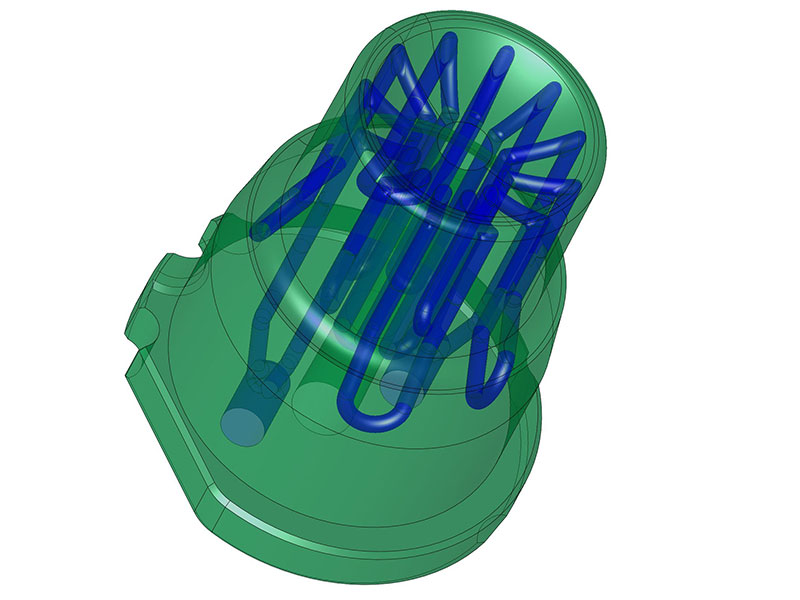

- Bei der konturnahen Kühlung liegt eine größere Designfreiheit vor. So lassen sich engere Geometrien und leichtere Bauteile herstellen. Auch sind sanfte Übergänge und Kanäle mit kleineren Durchmessern möglich. Diese Kanäle können dann auch Bereiche des Formteils erreichen, die für konventionelle Kühlkanäle zu eng sind. Die gleichmäßige Temperierung verbessert zudem den Fluss und reduziert die Schwindung. Dadurch werden der Verzug der Bauteile und optische Mängel minimiert.

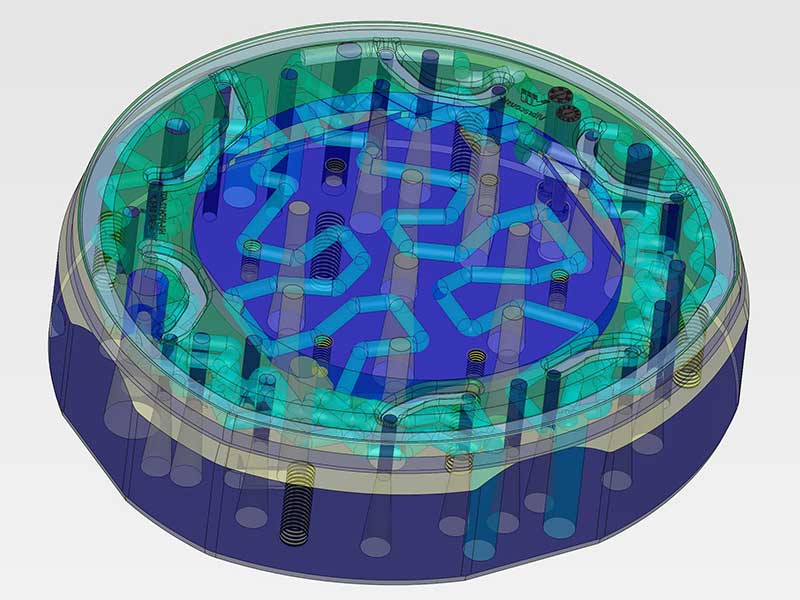

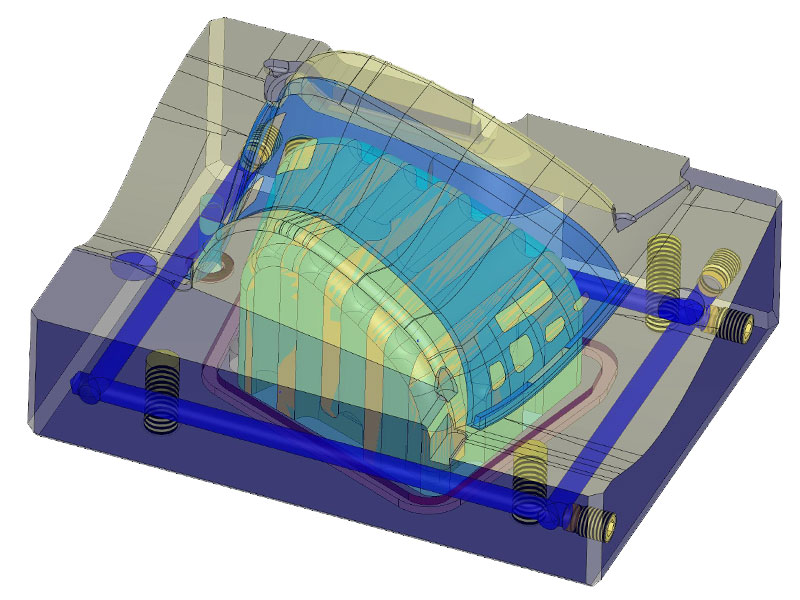

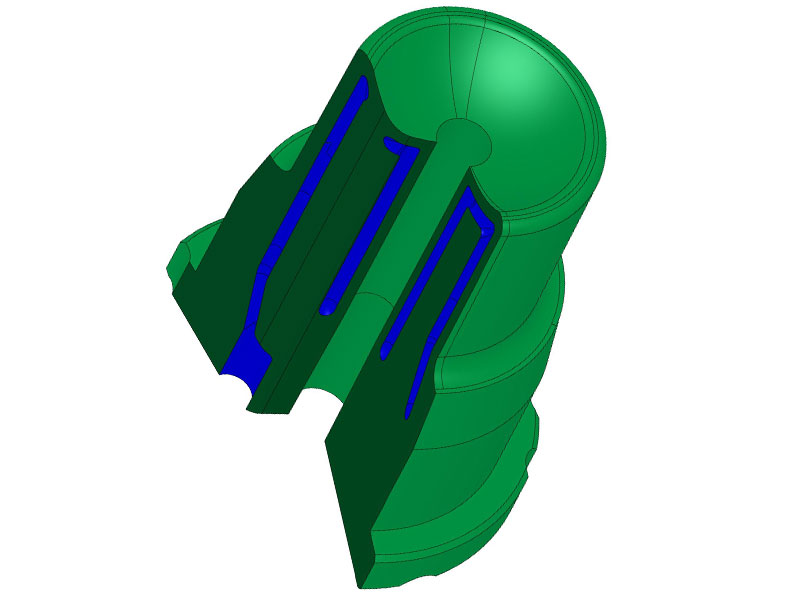

Rundkern Formteil mit Konturnaher Kuehlung

Rundkern Formteil mit Konturnaher Kuehlung

Fazit zur konturnahen Kühlung

Die konturnahe Kühlung stellt vor allem bei komplexen Bauteilen eine gute und effiziente Lösung kühlungsabhängiger Probleme dar. So lässt sich zum Beispiel die Zykluszeit um bis zu 70 Prozent reduzieren und die Qualität der Bauteile verbessern. Fairerweise muss man jedoch sagen, dass die konturnahe Kühlung nicht für alle Anwendungen die beste Alternative ist. Bei Teilen aber, bei denen eine gleichmäßige Verteilung der Temperatur sonst nicht möglich ist, kann sie wahre Wunder bewirken. In diesen Fällen lassen sich mit Hilfe der konturnahen Kühlung nämlich signifikante Einsparungen erzielen und die Effizienz maßgeblich erhöhen. Das Selektive Lasersintern (SLS) macht dabei eine preiswerte Produktion konturnaher Kühlkanäle möglich.

Kontakt

Bitte nehmen Sie Kontakt zu uns auf, wir werden uns dann umgehend bei Ihnen melden.

Ihre Nachricht

*Pflichtfeld